Tidigare nyheter

Hur ser egentligen produktionsflödet ut för JIRS30?

1 juli, 2022

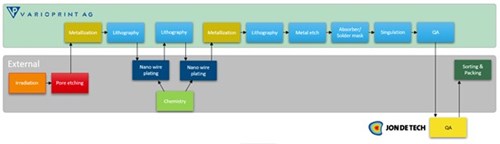

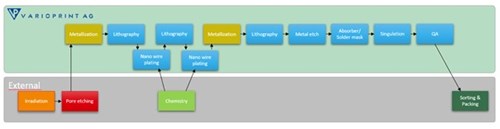

JonDeTech har nyligen publicerat uppdateringar och nyheter kring arbetet med att färdigställa JIRS30, det vill säga det egenutvecklade och nanotrådsbaserade IR-sensorelementet. Vi har tidigare beskrivit våra olika delprocesser och informerat om beslutet att etablera ”full fabless” i VarioPrints regi. För att stilla nyfikenheten hos alla intresserade personer vill vi nu förklara lite mer ingående hur hela produktionskedjan ser ut.

När vi nu har etablerat en industriell pläteringslina hos Hofstetters dotterbolag SMF&More så innebär det att vi flyttat ut samtliga delprocesser till externa partners. VarioPrints ansvar kommer att innefatta 10 delprocesser, varav 8 redan hanteras av dem idag. De två återstående delprocesserna (nanotrådsplätering) kommer att ske hos SMF&More fram tills att vi har kvalificerade sensorelement.

Hanteringen av ingående material till VarioPrint kommer även fortsättningsvis att utföras av JonDeTechs utvalda partners och består av tre delar; inköp, bestrålning och poretsning av plast. Startmaterialet för processen hos VarioPrint är med andra ord en poretsad plast med en väl definierad hålstruktur. När samtliga delprocesser som ligger inom VarioPrints ansvar är genomförda finns dock ytterligare ett steg kvar att utföra. Det handlar om att förpacka sensorelementen på ett kundanpassat sätt enligt uppställda behov och önskemål.

Kvalitetsansvaret för slutprodukten (sensorelementet) ligger kvar inom JonDeTech fram till dess att vi har kvalificerat produkten. Med kvalificering menas att maskinen/processen når uppsatt specifikation och vi kan utföra arbetet på ett repeterbart sätt. När vi når denna punkt så kommer kvalitetsansvaret för hela produktionsflödet att övergå till VarioPrint. Se bild nedan.

Inom VarioPrints ansvar ligger flertalet viktiga PCB-steg.

- Förutsättning för plätering och möjliggör att kunna skapa metallstrukturer.

- Här lamineras film där vi definierar strukturen/designen på sensorelementet.

- Viktigt att kunna metalletsa för att skapa ett definierat metallmönster.

- Laminering av absorbent och soldermask. Skyddslager för att stänga igen sensorelementet.

- Laserskärning. Möjliggör att kunna singulera sensorelementen.

Utöver detta så tillkommer ett stort antal process och produktkontroller.

Så hur ser status ut just nu?

Fokus idag ligger på att kvalificera metalliseringen och att etablera en industriell nanotrådsprocess.

Den första metallisering (ett heltäckande kopparlager på baksidan) är på plats. Under juli kommer vi att kvalificera metallisering av framsidan. Detta innebär att vi tar fram receptparametrar för att säkerställa optimal vidhäftning.

Gällande nanotrådsprocessen så har vi under flera månader utfört tester både i Stockholm och hos Schlötter i A5-formatet för att ge oss underlag för hur vi skall producera i fullformat (A3). Det arbetet har hitintills givit oss en fungerande tillverkningsmetod för metall A.

Nu när Pilotlinan står redo har vi processat de första nanotrådarna, metall A. Utfallet ser mycket bra ut och vi ser att vi med en industriell utrustning och kemi kan repetera processen över tid.

Under vecka 25 initierade vi arbetet med att etablera den andra nanotrådsmetallen i Pilotlinan. JDT har sedan tidigare en fungerande kemi för detta som dock inte är industrialiserad, så huvudfokus just nu för Schlötter, vår samarbetspartner för industrialisering av kemi-bad, är att ta fram en fungerande industriell kemi för detta steg.

Utöver dessa två kritiska områden så sker även utvärdering och förbättringsarbete inom flera av de andra delprocesserna. Bedömningen är att dessa steg redan idag ger resultat som möter kraven för att få fram fungerande sensorelement, men fortsatt arbete krävs för att nå hög och stabil yield.

När samtliga delprocesser är kvalificerade kommer vi slutligen ha en kvalificerad produkt redo för försäljning till våra kunder.